ทำไมจึงต้องเลือกใช้ เพ็ท (PET) และเลือกการขึ้นรูปแบบเป่ายืด (Injection stretch blow molding)

ปัญหาที่เกิดขึ้นกับพอลิเมอร์ที่จะเลือกมาบรรจุน้ำอัดลมนั่นคือ ความสามารถในการรักษาความดันจากคาร์บอนไดออกไซด์ ซึ่งสิ่งนี้จะขึ้นกับความสามารถในการยอมให้เกิดก๊าซเข้าออก (gas permeability) ของพอลิเมอร์ ซึ่งพีอีที (PET) ถือได้ว่าเป็นพวกที่ไม่ยอมให้ก๊าซผ่านเข้าออก (impermeable) ดังแสดงในตารางที่ 1

ตารางที่ 1 Relative permeability to gases ของโพลิเมอร์ชนิดต่างๆ

ค่าความซึมซาบสัมพัทธ์ (Relative permeability)

แต่อย่างไรก็ตาม การใช้งานพอลิเมอร์ที่เป็นผลึกทั้งหลายเช่น พีอีที (PET) จะต้องพิจารณาถึงโครงสร้างของผลึก

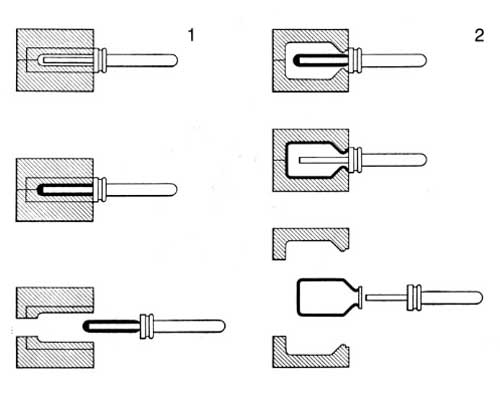

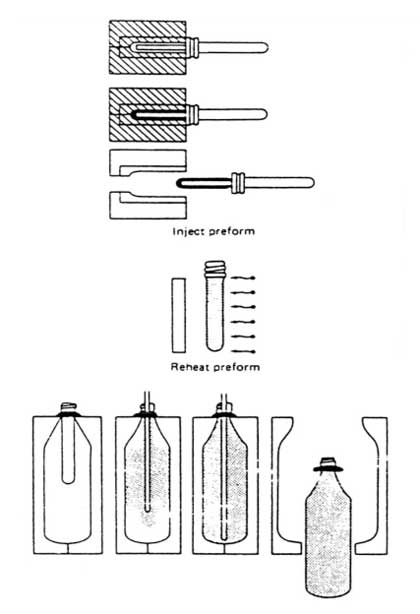

พีอีที (PET) เป็นตัวอย่างหนึ่งของพอลิเมอร์ที่ปริมาณผลึกของมันสามารถควบคุมได้ด้วยกระบวนการตกผลึก คล้ายกับในพีวีซี (PVC) แต่ถ้าเป็น อะซีตอล หรือ ไหลอน ซึ่งตกผลึกรวดเร็วในเวลาเดียกันจะไม่สามารถนำมาขึ้นรูปโดยวิธีนี้ได้

ถ้าเราเริ่มต้นหลอมพีอีที (PET) ที่ช่วงอุณหภูมิ 250-280 องศาเซลเซียส และทำให้เย็นตัวอย่างรวดเร็ว เราจะได้ของแข็งสันฐาน ซึ่งมี Tg ประมาณ 80 องศาเซลเซียส และจะอ่อนตัวที่เหนืออุณหภูมินี้

ถ้าพอลิเมอร์หลอมนี้ ถูกทำให้เย็นตัวลงช้าๆ จะเกิดผลึก spherulite ขนาดใหญ่ ให้วัสดุ ซึ่งมีความแข็งและทึบแสงโดยมีจุดหลอมของผลึก (crystalline melting point) ที่ 265 องศาเซลเซียส

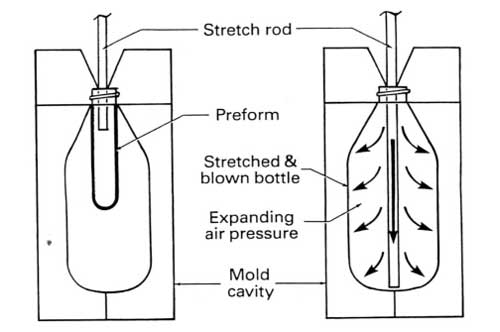

ถ้าของแข็งสัณฐานนี้ถูกให้ความร้อนอีกครั้งที่อุณหภูมิเกิน Tg (95-100 องศาเซลเซียส) และถูกยืดออกจะเกิดผลึกที่เกิดจากการเหนี่ยวนำจากแรงเฉือน (stress-induced crystal) ขึ้น ซึ่งผลึกเหล่านี้จะมีขนาดเล็กและผลิตภัณพ์ที่ได้ก็จะโปร่งใส วัตถุนี้จะมีความเหนียวแข็งกว่าสสารในรูปที่เป็นอสันฐาน

ถ้าชิ้นงานที่มีผลึกที่จัดเรียงตัวอย่างเป็นระเบียบนี้ถูกให้ความร้อนต่อไปถึง 150 องศาเซลเซียส ปริมาณผลึกจะเพิ่มขึ้นและสมบัติทางกายภาพก็จะดีขึ้นด้วย นอกจากนี้ความทนต่ออุณหภูมิก็จะดีขึ้นด้วยกระบวนการที่กล่าวมานี้เรียกว่า heat setting stage ซึ่งใช้ในการผลิตไฟเบอร์และฟิล์ม

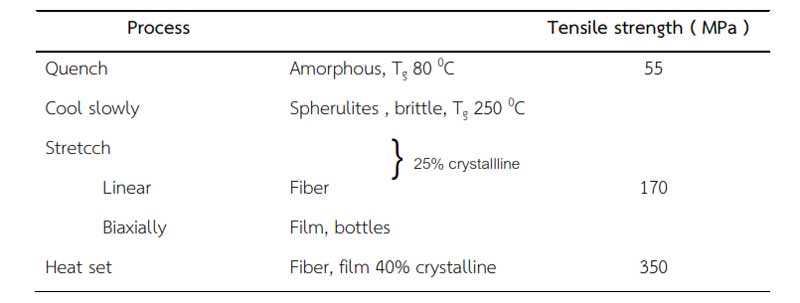

ระยะต่างๆ ของการผลิตพีอีที (PET) แสดงในตารางที่ 2

ตารางที่ 2 ผลกระทบของการเปลี่ยนแปลงปริมาณผลึกในพีอีที (PET)

ขวดพลาสติกที่ไม่ได้ผ่านกระบวนการ Heat set จะมีความเสถียรที่อุณหภูมิไม่เกิน 60 องศาเซลเซียส สำหรับ heat set film จะใช้สำหรับบรรจุอาหารพวก boil-in-the-bag ซึ่งจะเสถียรถึง อุณหภูมิ 100 องศาเซลเซียส

สิ่งที่สำคัญที่เราต้องตระหนักไว้คือ พอลิเมอร์ที่ตกผลึก เช่น พีอีที (PET) และ พีพี (PP) เมื่อจะใช้ในกระบวนการเป่ายืด Stetch-blow จะต้องทำให้เย็นตัวอย่างรวดเร็วเพื่อให้ได้ของแข็งสันฐานก่อนที่จะนำไปให้ความร้อนที่อุณหภูมิเกิน Tg เพื่อให้เกิดการตกผลึกโดยการเหนี่ยวนำจากแรงเฉือน แต่พวกพอลิเมอร์ที่ไม่สามารถตกผลึกได้ ก็อาจผลิตได้โดยกระบวนการเป่ายืด (stretch-blow) ซึ่งการจัดเรียงตัวในทิศทางเดียวของสายโซ่พอลิเมอร์ก็อาจมีส่วนช่วยปรับปรุงสมบัติได้ แต่พอลิเมอร์เหล่านี้ก็จะขึ้นรูปจากการทำให้พอลิเมอร์หลอมเย็น

ถ้าใช้วิธีการเดียวกันนี้กับพีอีที (PET) เช่น ทำให้เย็นลงไปถึง 160 องศาเซลเซียส ก็จะเกิด spherulitic nuclei ขึ้นระหว่างการหล่อเย็นและการพยายามทำการเป่ายืด (stretch-blow) ก็ไม่สามารถทำให้เกิดสมบัติที่ดีขึ้นได้ และขนาดของ spherulite ที่ใหญ่ก็ยังทำให้ผลิตภัณฑ์ทึบแสงอีกด้วย