วิธีการเป่าขึ้นรูปแบบเอกซ์ทรูดเป่าขึ้นรูป (Extrusion blow molding)

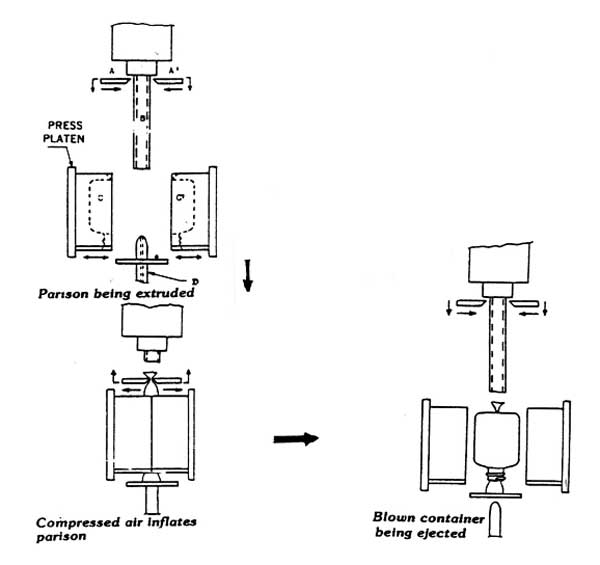

การจัดงางเครื่องมือที่เห็นกันทั่วไปจะมีลักษณะเป็นการอัดรีดในทิศทางลงล่าง (downwark extrusion) หลังจากพอลิเมอร์หลอมที่อุณหภูมิต่ำเพื่อรักษาความแข็งแรงที่สูงของพอลิเมอร์หลอม (high melt strength) เพื่อที่จะให้ท่อที่อัดรีด (extruded tube) สามารถรองรับตัวมันเอง ดังแสดงในรูปที่ 3

รูปที่ 3 แสดงรูปเครื่องเอกซ์ทรูดเป่าขึ้นรูป (Extrusion blow molding)

รูปที่ 4 แสดงรูป parison ที่ออกจากกระบวนการเอกซ์ทรูดเป่าขึ้นรูป (Extrusion blow molding)

จากรูปที่ 4 จะเห็นได้ว่า parison ที่ออกมาจากหัวอัดรีดนะมีลักษณะขุ่นขาว ทั้งนี้ เนื่องจากพอลิเมอร์ (พลาสติก) ที่ใช้ทั่วไปจะเป็นพอลิเมอร์กิ่งผลึก เช่น HDPE LDPE PP ซึ่งเกิดจากผลึกที่มีขนาดใหญ่พอที่จะขัดขวางทางเดินของแสง ดังนั้น ผลิตภัณฑ์พลาสติกที่ได้จากกระบวนการนี้ จึงมีลักษณะขุ่น

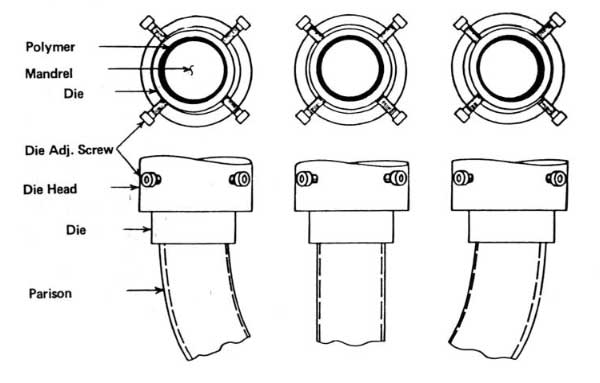

วิธีการขึ้นเป่าขึ้นรูปแบบ เอกซ์ทรูดเป่าขึ้นรูป (Extrusion blow molding) แสดงในรูปที่ 5 กระบวนการอัดรีดอาจเป็นกระบวนการต่อเนื่องโดยการที่ parison จะถูกตัดและถูกย้ายต่อไปยังแม่พิมพ์หรือเมื่อแม่พพิมพ์มารับ parison ไป หรืออาจเป็นกระบวนการไม่ต่อเนื่องคือแม่พิมพ์อยู่ในตำแหน่งภายใต้จุดที่จะรีด parison ออกมาตลอดเวลา โดยกระบวนการที่ต่อเนื่องจะเป็นนิยมใช้กันทั่วไปมากกว่าเนื่องจากให้อัตราการผลิตที่สูงกว่า

รูปที่ 5 แสดงวงจรการเป่าขวด โดยใช้วิธีการเป่าขึ้นรูปแบบเอกซ์ทรูดเป่าขึ้นรูป (Extrusion blow molding)

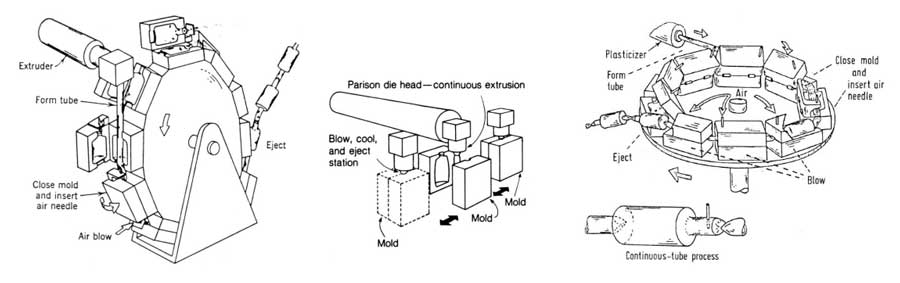

ในอุตสาหกกรมการผลิตพลาสติกด้วยการเป่ามีการเพิ่มอัตราการผลิตโดยการใช้เครื่องมือการเป่าแบบต่อเนื่อง ดังแสดงในรูปที่ 6

รูปที่ 6 เครื่องมือการเป่าขวดแบบต่อเนื่อง

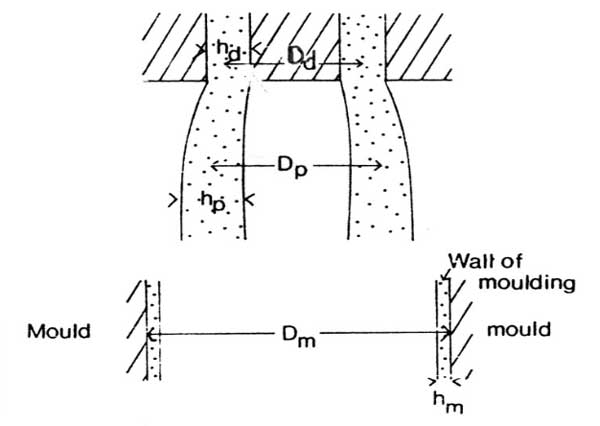

รูปร่างของผลิตภัณฑ์พลาสติกที่ได้จากกระบวนการ blow molding จะกำหนดโดยรูปร่างของแม่พิมพ์ที่ใช้ในขั้นตอนการเป่า ตัวอย่างแม่พิมพ์ในการเป่าขึ้นรูปแสดงในรูปที่ 7

รูปที่ 7 แม่พิมพ์แกลลอนพลาสติกที่ใช้สำหรับการเป่าขึ้นรูปแบบเอกซ์ทรูดเป่าขึ้นรูป (Extrusion blow molding)

ข้อเสียที่สำคัญจากวิธีรขึ้นรูปด้วยเครื่องมือนี้มีอยู่ด้วยกัน 2 อย่าง

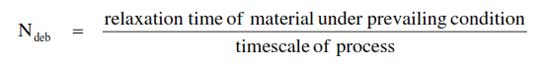

1. การห้อยย้อยของ (parison sag)

2. การบวมหรือพองตัว (die swell)

การห้อยย้อยของ parison จะเกิดจากการที่แรงโน้มถ่วงกระทำบนท่อกึ่งกลมกึ่งแข็งที่ถูกอัรีดออกมาซึ่งผลกระทบทั้ง 2 ประการนี้มักจะให้ผลตรงข้ามกัน แต่โดยรวมแล้วมันจะทำให้เกิด parison ซึ่งมีลักษณะผนังที่ก้นหนาและที่ปากจะบาง โดยตอนแรก parison จะเกิดการบวมตัวทำให้ผนังหนาขึ้นและในตอนต่อมาการที่น้ำหนักเพิ่มขึ้นจะทำให้ parison ยืดออกทำให้ผนังบางขึ้น

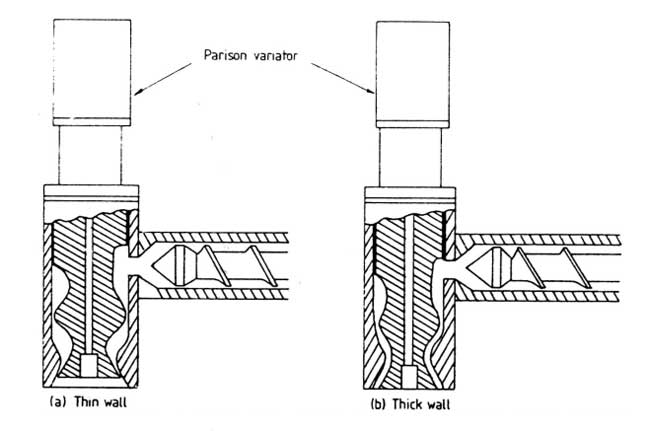

เครื่องมือที่ช่วยขจัดปัญหาทั้งสองนี้คือ parison variator หรือ programmable mandrel ซึ่งเคลื่อนที่ขึ้น-ลงได้สำหรับ parison programming ซึ่งจะเป็นส่วนประกอบใน Extruder head แสดงในรูปที่ 8

รูปที่ 8 Parison Variator

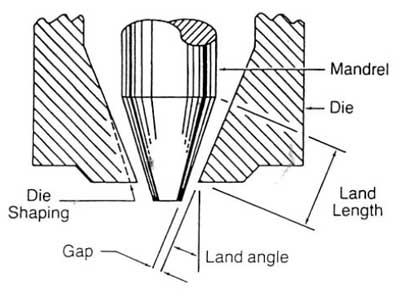

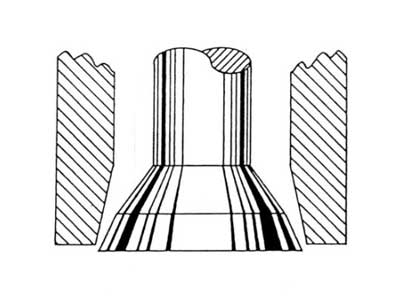

Mandrel และ die bushing ที่ใช้มี 2 ชนิดคือ

1. Divergent type

2. Convergent type

การเลือกใช้ขึ้นกับขนาดของ parison ที่ต้องการ Convergent tooling จะควบคุมได้ง่ายที่สุด และใช้ได้ทั่วไป

Divergent จะใช้ในกรณ๊ที่ต้องการ parison ขนาดใหญ่ เนื่องจาก divergent จะทำให้ parison บานออกเมื่อถูกอัดรีด

ทั้ง Convergent และ divergent mandrel จะถูกติดเข้ากับ programming mandrel โดยตรง และจะถูกควบคุมให้ขึ้นลง เพื่อเปิด-ปิด ช่วงว่าง pin และ bushing เพราะฉะนั้นความหนาของผนังชิ้นงานจะสามารถปรับเพื่อให้มีวัสดุในปริมาณมากว่าที่จุดเฉพาะจุดของ parison สำหรับขวดที่ต้องการเป่าให้มีปริมาณวัสดุที่จุดใดจุดหนึ่งมากกว่า

การควบคุมปริมาณของวัสดุที่จุดแต่ละจุดนั้นเรียกว่า "Parison programming" ซึ่งจะควบคุมโดยทางอิเลกทรอนิกส์ผ่านระบบไมโครโพรเซสเซอร์ในปัจจุบัน สามารถควบคุมได้มากว่า 100 จุดในขวดที่มีความสูง 12 นิ้ว ทำให้มีการควบคุมที่แม่นยำสูงในเรื่องความหนาของขวดพลาสติกและช่วยลดปริมาณพลาสติกในขวดได้

ใน Extruder heads ทุกอันจะมีช่องให้อากาศผ่าน (air path) เพื่อให้อากาศถูกเป่าไปใน parison เมื่อถูกอัดรีดออกมา

อากาศที่ใช้สำหรับการเป่ามีหน้าที่ 3 อย่างได้แก่

1. ทำให้ parison ขยายติดกับผนังแม่พิมพ์

2. ทำให้เกิดความดันขึ้นบน parison ที่แผร่ขยายออกเพื่อให้เกิดรายละเอียดที่พื้นผิว

3. ช่วยในการหล่อเย็น parison

ระหว่างเฟสของการขยายตัวของการเป่า เราต้องใช้ปริมาณอากาศให้มากที่สุดที่จะทำได้เพื่อที่จะให้การขยายตัวของ parison ต่อผนังพิมพ์เสร็จสิ้นภายในเวลาน้อยที่สุด อัตราการไหลโดยปริมาตรสูงสุดของอากาศที่เข้าไปโดยมีความเร็วเชิงเส้นต่ำทำได้โดยการให้ปากทางที่อากาศเข้า (air inlet orifice) ใหญ่เท่าที่จะเป็นไปได้ ซึ่งสำหรับการเป่าภายในคอขวดอาจทำได้ยาก

อัตราไหลโดยปริมาตรจะควบคุมโดยความดัน (line pressure) และ เส้นผ่าศูนย์กลางของปลายเปิด (orifice diameter)

ความเร็วเชิงเส้นจะควบคุมโดยวาล์วควบคุมการไหล (flow control valve) ซึ่งจะอยู่ใกล้กับปลายเปิด