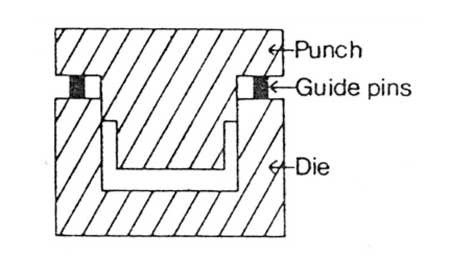

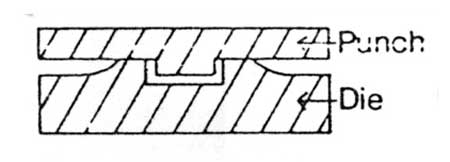

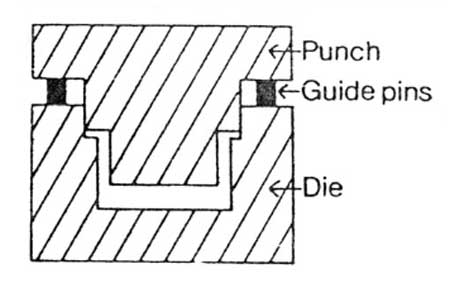

4. Landed positive

รูปที่ 7 แม่พิมพ์แบบ landed positive

เป็นแม่พิมพ์ที่มีทั้งเนื้อที่เหลือ (Land) ภายนอก และภายในตามรูป แม่พิมพ์แบบนี้จะใช้เมื่อชิ้นงานมีรอยโค้ง รอยบาก หรือรูปโค้งที่มุมต่างๆ แม่พิมพ์แบบนี้คล้ายแม่พิมพ์แบบ Semipositive ต่างกันตรงที่ครีบตามขวางจะคงอยู่ โดยที่ความดันจะกดลงทั้งบนครีบและที่ส่วนผสม (charge) แม่พิมพืแบบนี้จะให้ความดันที่สม่ำเสมอแก่ชิ้นงานมากกว่าแบบ flash-type ถึงแม้ว่าแม่พิมพ์แบบนี้จะมี subcavity หลายอันในแม่พิมพ์ก็ตาม แต่แรงที่กดลงมีเพียงแรงๆ เดียวเท่านั้น

วัสดุที่ใช้ทำแม่พิมพ์

วัสดุที่ใช้ทำแม่พิมพ์สำหรับกระบวนการกดอัดขึ้นรูปส่วนใหญ่ใช้ เหล็ก (Steel) ซึ่งจะใช้ตั้งแต่เหล็กอ่อน (soft mold) เหล้กกล้า (carbon steel) จนไปถึงชนิดที่แข็ง คือ สเตนเลส (stainless) และ อัลลอย (alloy)

1. อัลลอยด์ เช่น พวก beryllium-copper นิยมใช้ขึ้นรูปเทอร์โมพลาสติกที่ต้องการชิ้นงานที่ซับซ้อน

2. Tool steel ชิ้นงานที่ได้จะมีความมัน เรียบ

3. สเตนเลส ใช้เมื่อต้องการหลีกเลี่ยงการเกิดรอยเปื้อนหรือสนิมในแม่พิมพ์และมักใช้กับยูเรียเรซิน

แม่พิมพ์ส่วนใหญ่จะชุบโครเมี่ยม เพราะโครเมี่ยมสามารถทนต่อการกัดกร่อน และการขึ้นสนิมได้ดีและเป็นการยืดอาขุการใช้งานของแม่พิมพ์ด้วย พื้นผิวของแม่พิมพ์ที่ชุบโครเมื่ยมยังเป็นการปรับปรุงการแกะชิ้นงานออกจากแม่พิมพ์ได้ง่ายขึ้น และทำให้ผิวของชิ้นงานเรียบ

ในทางปฏิบัตินิยมใช้แม่พิมพ์เดียวที่มี cavity มากกว่าหนึ่ง เนื่องจากราคาจะถูก และได้มีการพัฒนาเครื่องมือมาใช้อย่างดี อย่างไรก็ตามการออกแบบแม่พิมพ์จะต้องคำนึงถึงการหดตัวของพลาสติกขณะเกิด curing แม่พิมพ์ควรจะง่ายต่อการ load ง่ายต่อการทำความสะอาด และง่ายต่อการเคลื่อนย้าย