2. ชนิดของเครื่องขึ้นรูปแบบฉีด

2.1 เครื่องขึ้นรูปแบบฉีดสำหรับเทอร์โมพลาสติก (Injection molding of thermoplastics)

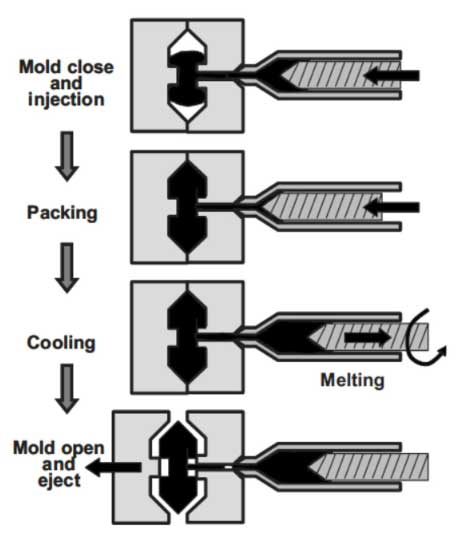

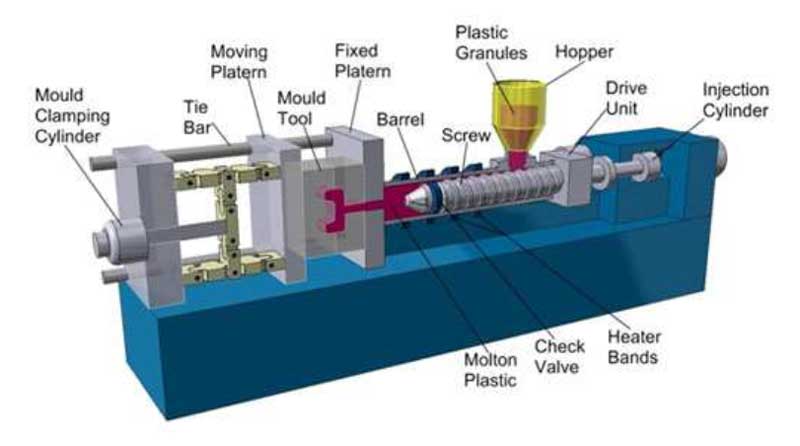

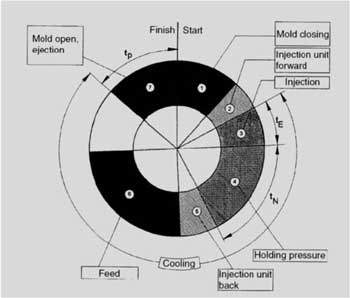

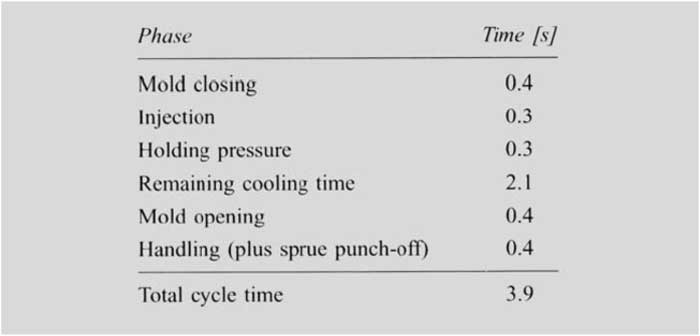

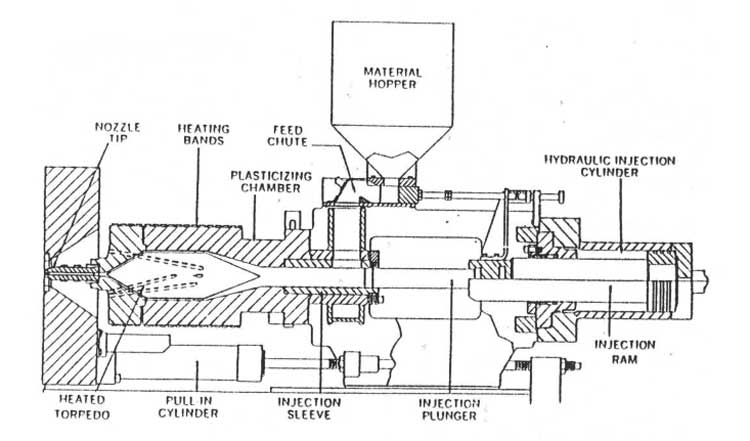

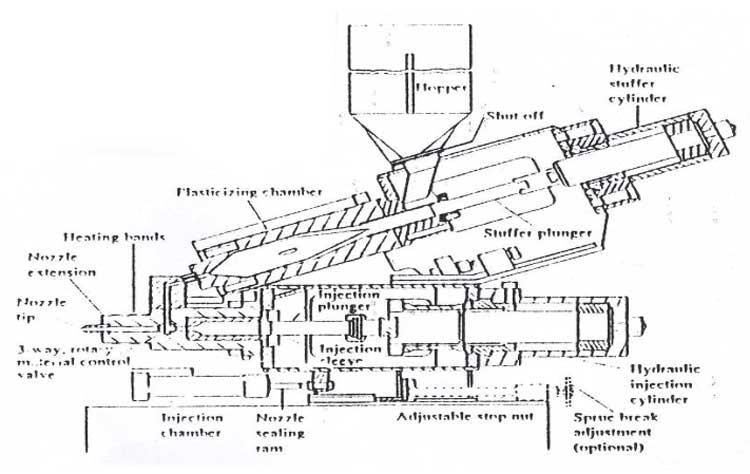

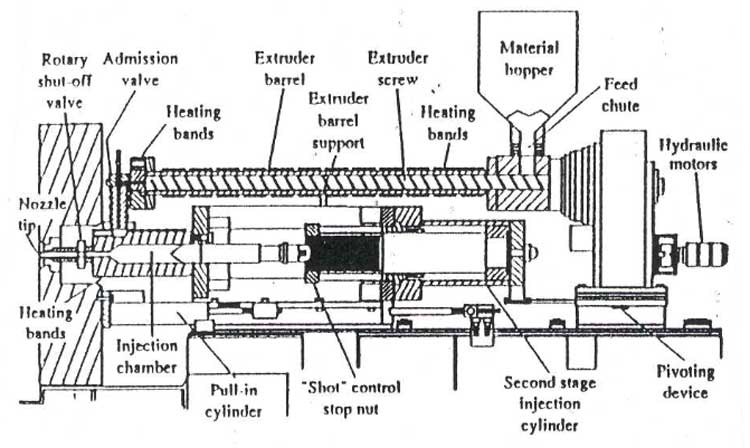

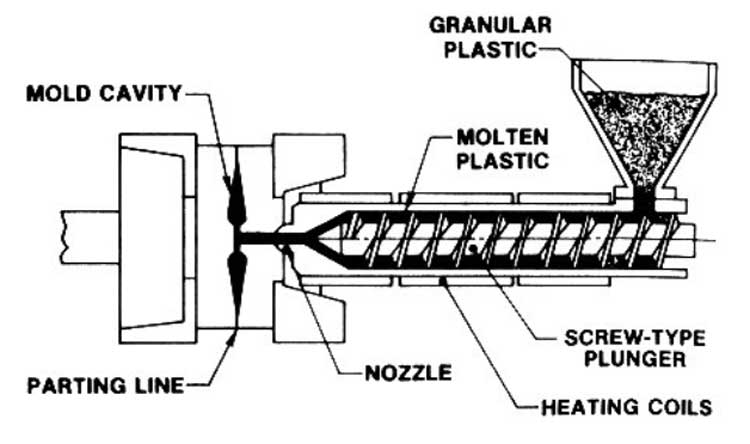

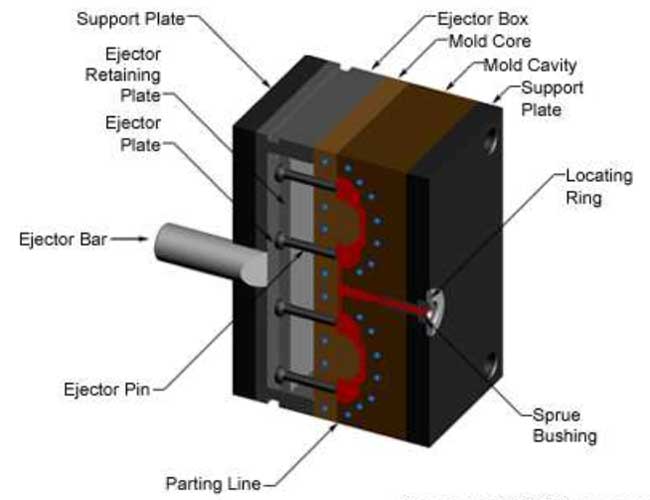

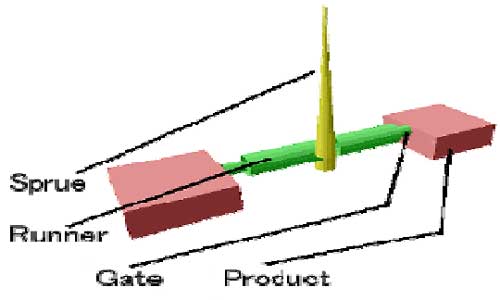

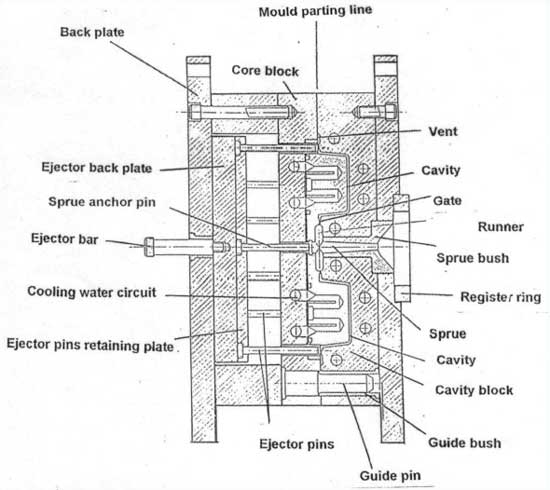

วิธีของกระบวนการฉีดขึ้นรูปพลาสติกเริ่มจากการใส่เม็ดพลาสติกเข้าไปในกรวยเติมสาร (hopper) แล้วทำให้เกิดการส่งพอลิเมอร์ในสถานะของแข็งเข้าไปยังกระบอกฉีด (injection barrel) ที่อุณหภูมิมากกว่าอุณหภูมิคลายแก้ว (Tg, glass transition temperature) หรือ อุณหภูมิการหลอม (Tm, melting temperature) ซึ่งพอลิเมอร์ที่อยู่ในสถานะของแข็งจะได้รับความร้อนจากทั้งอุปกรณ์การให้ความร้อนที่กระบอกฉีดและความร้อนจากแรงเสียดทาน เนื่องจากการหมุนของสกรู พอลิเมอร์จะเปลี่ยนจากสถานะของแข็งเป็นพอลิเมอร์หลอม เมื่อพลลิเมอร์หลอมเป็นเนื้อเดียวกัน (homogenized melt) พอลิเมอร์หลอมจะถูกฉีดด้วยความดันในการฉีด (injection pressure) ที่มีค่าสูงพอที่จะเอาชนะแรงต้านการไหลผ่านหัวฉีด (nozzle) เข้าไปในแม่พิมพ์ที่มีอุณหภูมิน้อยกว่า Tg หรือ Tm โดยผ่าน sprue runner และ gate เข้าไปยังคาวิตี้ในแม่พิมพ์ หลังจากการฉีดด้วยความดันฉีดที่สูงเพื่อเติมพอลิเมอร์หลอมให้เต็มแม่พิมพ์แล้ว ความดันจะลดลงมาอีกระดับหนึ่งแล้วคงค้างไว้ระยะเวลาหนึ่ง (holding หรือ packing) เพื่อชดเชยต่อการหดตัวของชิ้นงานในแม่พิมพ์ ความดันในระยะนี้เรียว่า ความดันคงค้าง (holding pressure) จากนั้นเมื่อพลาสติกแข็งตัว (solidify) แม่พิมพ์จะเปิดและผลิตภัณฑ์จะถูกกระทุ้งออก (eject) ขั้นตอนต่างๆแสดงดังภาพที่ 1

รูปที่ 1 ขั้นตอนการทำงานของเครื่องฉีดขึ้นรูปพลาสติก

2.2 เครื่องขึ้นรูปแบบฉีดสำหรับยาง (Injection molding of rubbers)

เครื่องฉีดประเภทนี้จะมีการป้อนโดยอัตโนมัต (Automatic feeding) ของชิ้นส่วนยางที่ร้อนเข้าไปในกระบอกฉีด ที่อุณหภูมิวัลคาไนช์ (vulcanization temperature) หลังจากนั้น ยางจะถูกฉีดเข้าไปยังแม่พิมพ์ โดยอุณหภูมิที่ผนังแม่พิมพ์จะถูกรักษาไว้ให้สูงพอที่จะเริ่มการวัลคาไนช์ และทำให้เกิดการวัลคาไนช์ของยางภายในพิมพ์ หลังจากนั้นแม่พิมพ์จะถูกเปิดและผลิตภัณฑ์จะถูกกระทุ้งออก

2.3 เครื่องขึ้นรูปแบบฉีดสำหรับเทอร์โมเซตและรีแอคทิฟฟลูอิด (Injection molding of thermoset และ reactive fluids)

เครื่องขึ้นรูปประเภทนี้คล้ายในเครื่องฉีดยางคือ ใช้แม่พิมพ์ร้อน (hot mold) เนื่องจากต้องการให้เกิดการแข็งตัวของพลลิเมอร์โดยเกิดการสร้างร่างแหหรือครอสลิงค์ในแม่พิมพ์ดังนั้น อุณหภูมิของแม่พิมพ์จึงสูงกว่าอุณหภูมิที่พอลิเมอร์จะเกิดครอสลิงค์ได้ ความแตกต่างของเครื่องขึ้นรูปแบบฉีดสำหรับเทอร์โมเซตหรือยางจากเครื่องขึ้นรูปแบบฉีดสำหรับเทอร์โมพลาสติกอีกประการหนึ่งคืออุณหภูมิที่กระบอกฉีดของเทอร์โมเซตหรือยางจะต้องควบคุมไม่ให้สูงเกินครอสลิงค์หรืออุณหภูมิการวัลคาไนซ์ของยาง โดยทั่วไปพอลิเมอร์ที่เป็นเอร์โมเซตหรือยางจะขึ้นรูปโดยการใช้เครื่องกดอัด (compression molding) หรือ เครื่องทรานซเฟอร์โมลดิ่ง (tranfer molding) แต่มีการพัฒนาการใช้เครื่องฉีดสำหรับขึ้นรูปเทอร์โมเซต เช่น เรซิน พวกฟีนอลฟอร์มอลดีไฮด์ และ ยูเรียฟอร์มอลดีไฮด์ สำหรับสภาวะที่ใช้ในการฉีด (Injection molding condition) วัสดุพวกเทอร์โมเซตมักจะกลับกันกับพวกเทอร์โมพลาสติก เช่น สกรูจะทำงานที่อุณหภูมิต่ำกว่ามาก เพื่อหลีกเลี่ยงการเกิดการครอสลิงค์ก่อนเวลาอันสมควร (premature curing) ของเรซินที่เป็นพวกเทอร์โมเซต และแม่พิมพ์จะร้อนมากเพื่อให้เกิดการครอสลิงค์ของเรซินอย่างรวดเร็ว โดยอุณหภูมิที่กระบอกฉีดของฟินอลิคจะประมาณ 75-80 องศาเซลเซียส และสำหรับยูเรียจะประมาณ 100 องศาเซ็ลเซียส และอาจถึง 110 องศาเซ็ลเซียส สำหรับเมลามีน สัดส่วนการกดอัด (compression ratio) ของสกรูซึ่งเป็นสัดส่วนระหว่างความลึกของสันสกรู (flight) ที่ส่วนป้อนส่งสาร (feeding zone) กับส่วนส่งรีด (metering zone) จะต่ำประมาณ 1 หรือ 1.1 เพื่อหลีกเลี่ยงการเกิดการให้ความร้อนที่มากเกินไปเฉพาะจุด (local overheationg) จากแรงเฉือน (share force)

วัสดุที่ใช้มักเป็นพวกพอลิเอสเตอร์ที่ไม่อิ่มตัว (unsaturated polyester) โดยเฉพาะ dough molding compound (DMC) โดย DMC สามารถใช้ได้กับสกรูที่ไม่มีส่วนกดอัดเลยและมีน้ำหล่อเย็นซึ่งจะถูกฉีดไปในแม่พิมพ์ที่มีอุณหภูมิ 180 องศาเซลเซียส

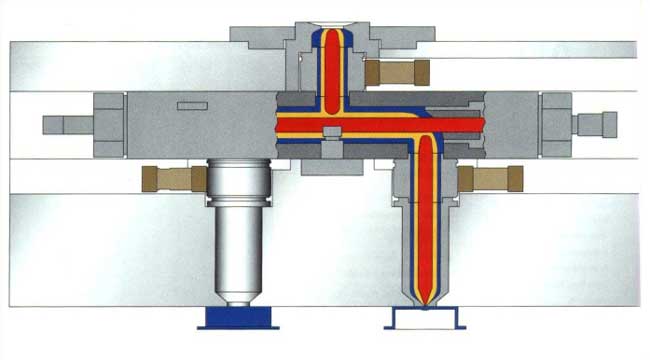

ส่วนกระบวนการ RIM (Reaction injection molding) จะเป็นการเกิดพอลิเมอร์ไรเซชันในแม่พิมพ์ จากส่วนผสมที่เป็นของเหลวของมอนอเมอร์ หรือโอลิโกเมอร์โดยจะเกิดพอลิเมอร์ไรเซชันอย่างรวดเร็วในขณะที่วัสดุเทอร์โมเซตเป็นของแข็งหรือสารที่มีความหนืดสูงมาก (highly viscous) ที่อุณหภูมิของสภาวะแวดล้อม