7.3 ตัวอย่างวิธีการปรับเครื่องฉีดพลาสติกการแก้ปัญหางานฉีดโดยใช้เครื่องฉีดที่มีหลายจังหวะการฉีดและย้ำ

จากลักษณะตัวอย่างของปัญหาที่เกิดขึ้นนั้น โรงงานพลาสติกเราจะเห็นได้ว่าสาเหตุที่ทำให้เกิดข้อบกพร่องจะเป็นพารามิเตอร์ที่คล้ายๆกัน เพียงแต่ว่าใช้ไม่เหมาะสม นั่นคือน้อยเกินไปบ้าง มากเกินไปบ้าง พารามิเตอร์ที่น่าจับตามองในการแก้ปัญหาคือความดันและความเร็วในการฉีด ความดันและเวลาในการย้ำ เนื่องจากเครื่องฉีดพลาสติกแบบเก่าจะมีจังหวะในการฉีดและย้ำเพียงจังหวะเดียว ทำให้วิธีการปรับเครื่องฉีดพลาสติกในการแก้ปัญหาดังกล่าวทำได้ค่อนข้างยาก ดังนั้นเครื่องฉีดแบบใหม่จึงปรับปรุงให้มีการฉีดและการย้ำหลายจังหวะเพื่อช่วยให้วิธีการปรับเครื่องฉีดพลาสติกในการแก้ปัญหาต่างๆทำได้ง่ายและรวดเร็วขึ้น ไม่ต้องไปทำการปรับแต่งพารามิเตอร์หลายๆตัวให้ยุ่งยากและสับสนแต่ก็มีข้อสังเกตว่าการปรับตั้งพารามิเตอร์ตัวอื่นๆก็ต้องให้เหมาะสมกับชนิดของเม็ดพลาสติกก่อนด้วย เช่น อุณหภูมิพลาสติกเหลว อุณหภูมิแม่พิมพ์พลาสติก ซึ่งโรงงานพลาสติกสามารถดูได้จากคุณสมบัติของเม็ดพลาสติกโดยใช้ค่ากลางๆ ระยะเนื้อพลาสติกเหลวก็ควรอยู่ในช่วง 1D-3D ความเร็วรอบของการหมุนของเกลียวหนอนควรใช้ปริมาณ 0.05-0.2 m/s และอย่าลืมตั้งความดันต้านการถอยหลังกลับของเกลียวหนอนให้เหมาะสมด้วย เมื่อทำการปรับตั้งค่าพารามิเตอร์ตัวอื่นๆ ให้เหมาะสมแล้วจึงมาทำการปรับแต่งพารามิเตอร์ในการฉีดและย้ำดังตัวอย่างต่อไปนี้

ตัวอย่างที่ 7.1 พลาสติก PMPA

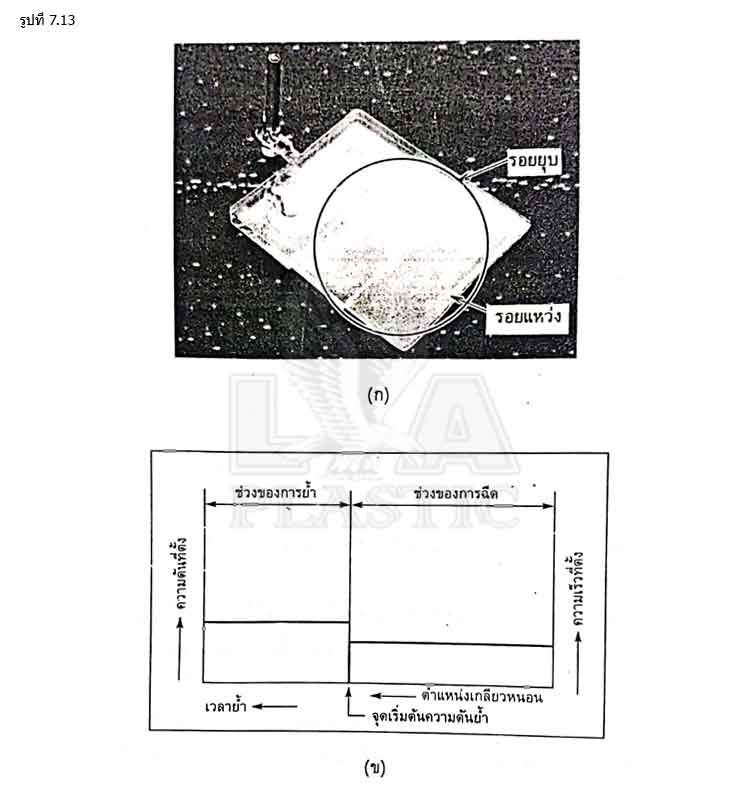

ในกรณีที่โรงงานพลาสติกเราใช้เครื่องแบบเก่าในการฉีดชิ้นงานพลาสติก ถ้าโรงงานพลาสติกเราใช้ความเร็วในการฉีดต่ำ และความดันย้ำก็ต่ำด้วย จะเกิดข้อบกพร่องคือการยุบ รอยแหว่ง และร่องรอยการไหล ดังรูปที่ 7.13

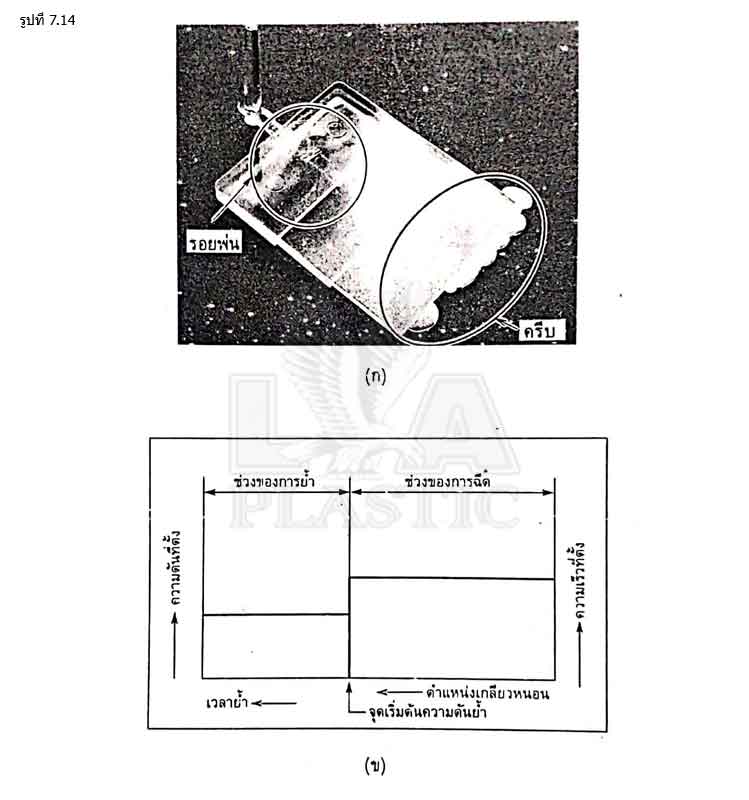

และถ้าโรงงานฉีดพลาสติกเราทำการแก้ไขปัญหาดังกล่าวโดยวิธีการปรับเครื่องฉีดพลาสติกโดยการเพิ่มความเร็วในการฉีดและความดันย้ำให้สูงขึ้นก็จะเกิดปัญหาอีกคือ เกิดรอยพ่นและครีบ ดังรูปที่ 7.14

รูปที่ 7.14 ปัญหาที่เกิดขึ้นเนื่องจากการใช้ความเร็วในการฉีดและความดันย้ำสูง พลาสติก PMPA

รูปที่ 7.13 ปัญหาที่เกิดขึ้นเนื่องจากการใช้ความเร็วในการฉีดและความดันย้ำต่ำ พลาสติก PMPA

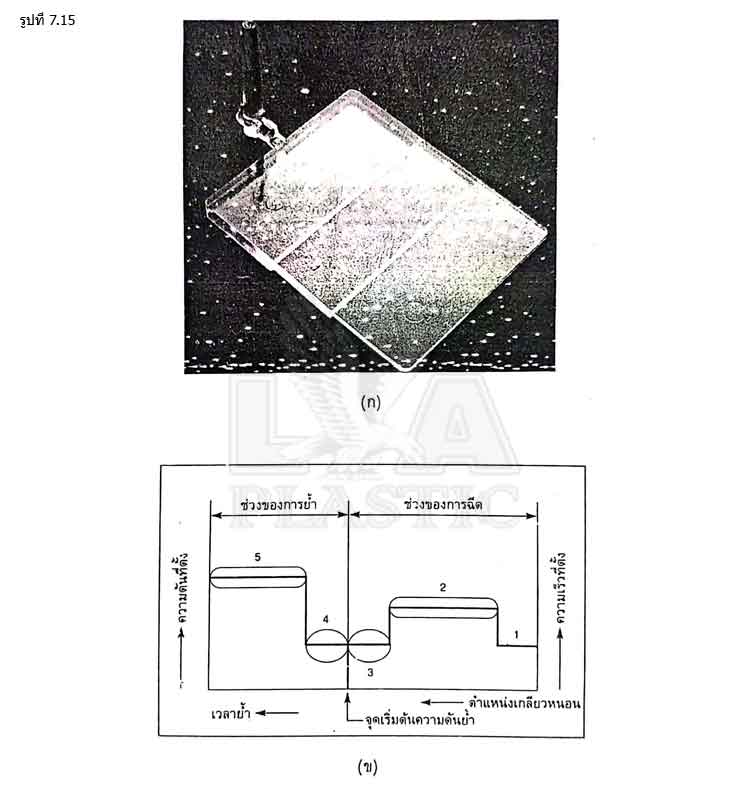

แต่ถ้าโรงงานพลาสติกเราใช้เครื่องฉีดแบบใหม่ที่ใช้ความเร็วในการฉีด 3 จังหวะและความดันย้ำ 2 จังหวะ วิธีการปรับเครื่องฉีดพลาสติกจะแก้ไขปัญหาดังกล่าวได้หมด คือ

1.ใช้ความเร็วในการฉีดจังหวะแรกให้ต่ำ เพื่อป้องกันการเกิดรอยพ่นเนื่องจากทางน้ำพลาสติกเข้ามีขนาดค่อนข้างเล็ก และอยู่ในตำแหน่งความหนาของชิ้นงานพลาสติก

2. เพิ่มความเร็วในการฉีดจังหวะที่สอง เพื่อป้องกันการเกิดร่องรอยการไหล และรอยแหว่ง

3. ลดความเร็วในการฉีดในจังหวะสุดท้ายลงเพราะว่าระยะของเนื้อพลาสติกในจังหวะนี้พลาสติกจะเริ่มเต็มในแม่พิมพ์พอดี จึงต้องระวังอย่าให้เกิดแรงกระทำมากเกินไปในแม่พิมพ์เพื่อเป็นการหลีกเลี่ยงการเกิดครีบที่ขอบชิ้นงานพลาสติก

4. ความดันในการย้ำจังหวะแรกที่ทำงานต่อจากการฉีด จะต้องไม่สูงเพราะอุณหภูมิพลาสติกเหลวยังไม่ต่ำลง (ยังไหลได้ดีอยู่) ถ้าความดันในแม่พิมพ์พลาสติกสูงเกินก็จะมีโอกาสเกิดครีบขึ้นได้อีก ดังนั้นจึงต้องใช้ให้ต่ำไว้ก่อน

5. หลังจากนั้นโรงงานพลาสติกเราก็สามารถใช้ความดันย้ำให้สูงขึ้นได้เพื่อป้องกันการเกิดรอยยุบที่ผิวชิ้นงานพลาสติกเนื่องจากการหดตัว ดังรูปที่ 7.15

รูปที่ 7.15 การแก้ปัญหาโดยการฉีดและย้ำแบบเป็นขั้น พลาสติก PMPA

ตัวอย่างที่ 7.2 พลาสติก PMPA

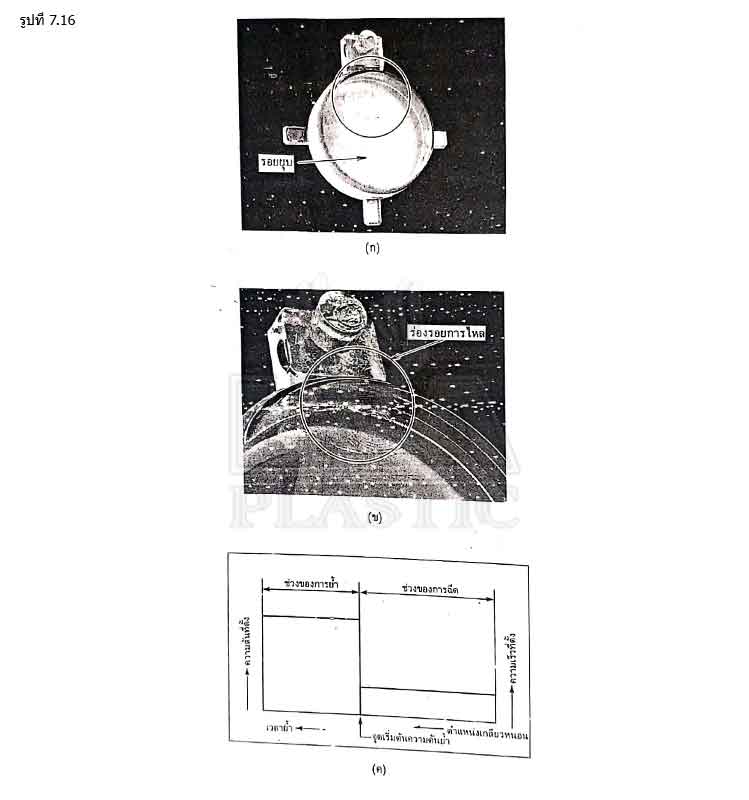

ถ้าโรงงานพลาสติกเราใช้ความเร็วในการฉีดต่ำ ก็จะทำให้ชิ้นงานพลาสติกเกินเป็นร่องรอยการไหลได้ตรงตำแหน่งทางน้ำพลาสติกเข้าและอาจเกิดรอยยุบตามมาด้วยดังรูปที่ 7.16

รูปที่ 7.16 ปัญหาที่เกิดขึ้นเนื่องจากการใช้ความเร็วในการฉีดต่ำและความดันย้ำสูง พลาสติก PMPA

โรงงานพลาสติกเราสามารถแก้ไขโดยใช้เครื่องฉีดพลาสติกที่มีหลายจังหวะการฉีดและย้ำได้ดังนี้คือ

1. ลดความเร็วในการฉีดจงหวะที่สองลงเพื่อป้องกันการเกิดรอยพ่น เพราะระยะเนื้อพลาสติกเหลวของจังหวะการฉีดที่สองกำลังจะเริ่มผ่านทางน้ำพลาสติกเข้าตัวชิ้นงานพลาสติกพอดี ส่วนการฉีดจังหวะแรกจะต้องไม่ต่ำเกินไปเพื่อป้องกันอุณหภูมิพลาสติกเหลวลดลงก่อนเข้าตัวชิ้นงาน

2. เพิ่มความเร็วให้สูงขึ้นในจังหวะฉีดที่สามเพื่อป้องกันการเกิดร่องรอยการไหล และให้ชิ้นงานพลาสติกเต็มแม่พิมพ์ ความเร็วในการฉีดจังหวะที่สี่จะลดลงเพื่อป้องกันการเกิดครีบ และความดันย้ำในจังหวะแรกก็จะใช้ต่ำเพื่อป้องกันการเกิดครีบเช่นเดียวกัน

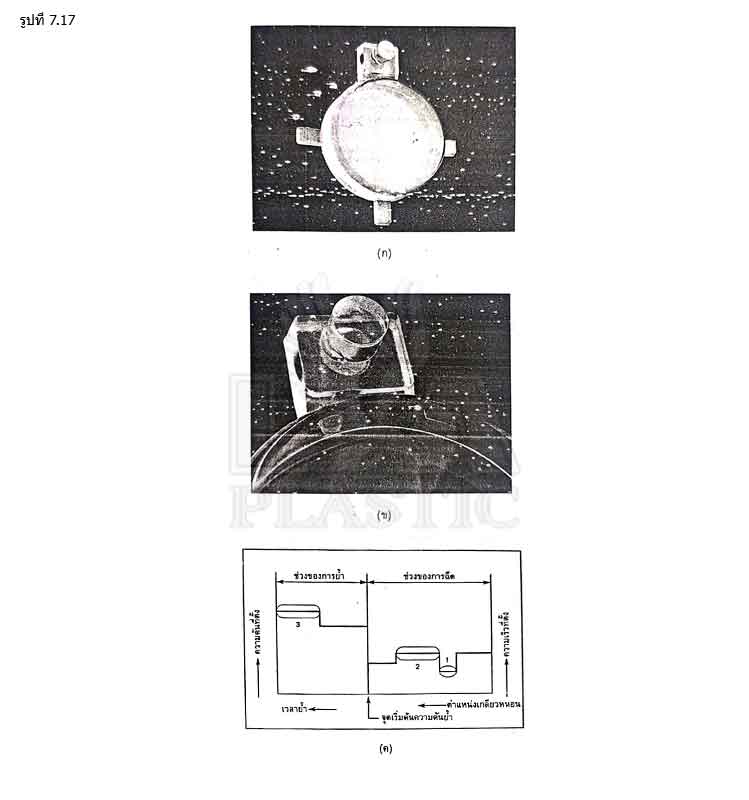

3. ความดันย้ำในจังหวะที่สองจะใช้สูงขึ้นเพื่อป้องกันการเกิดรอยยุบดังรูปที่ 7.17

รูปที่ 7.17 การแก้ปัญหาโดยการฉีดและย้ำแบบเป็นขั้น พลาสติก PMPA

ตัวอย่างที่ 7.3 พลาสติก PVC แข็ง

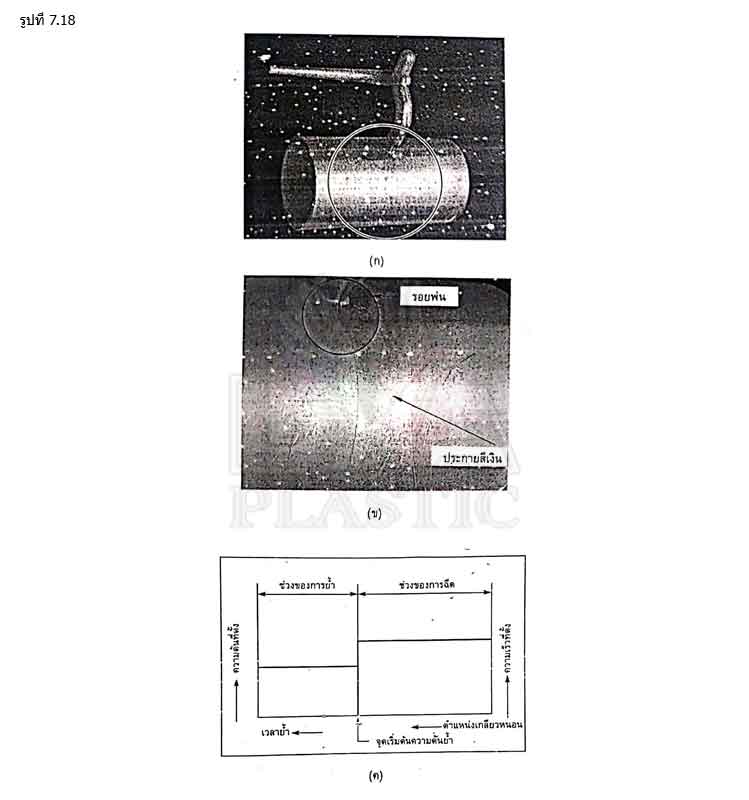

ถ้าโรงงานพลาสติกเราใช้ความเร็วในการฉีดสูงดับพลาสติกที่ไวต่ออุณหภูมิซึ่งมีโอกาสเกิดก๊าซขึ้นได้ อาจนะทำให้เกิดเป็นประกายสีเงินขึ้นได้ที่บริเวณรอบๆ ทางน้ำพลาสติกเข้า และอาจจะเกิดรอยพ่นตามมาด้วย ดังรูปที่ 7.18

รูปที่ 7.18 ปัญหาที่เกิดขึ้นเนื่องจากการใช้ความเร็วในการฉีดสูง พลาสติก PVC แข็ง

โรงงานพลาสติกเราสามารถทำการแก้ไขปัญหาดังกล่าววิธีการปรับเครื่องฉีดพลาสติกได้ดังนี้คือ

1. ใช้ความเร็วในการฉีดจังหวะแรกให้ต่ำเพื่อป้องกันการเกิดรอยพ่นและประกายเงิน

2. ปรับความเร็วในการฉีดจังหวะที่สองให้สูงขึ้นเล็กน้อยเพื่อป้องกันการเกิดรอยประสาน และป้องกันตัวแกนของแม่พิมพ์ที่ทำให้เกิดรูในตัวชิ้นงานเกิดการเอียงซึ่งทำให้ได้ชิ้นงานที่หนาไม่เท่ากัน ส่วนความเร็วในการฉีดจังหวะที่สามและสี่จะค่อยๆ ลดลงเพื่อป้องกันการเกิดครีบ

3. ความดันในการย้ำในจังหวะแรกจะใช้สูงเพื่อช่วยให้รอยประสานแข็งแรง

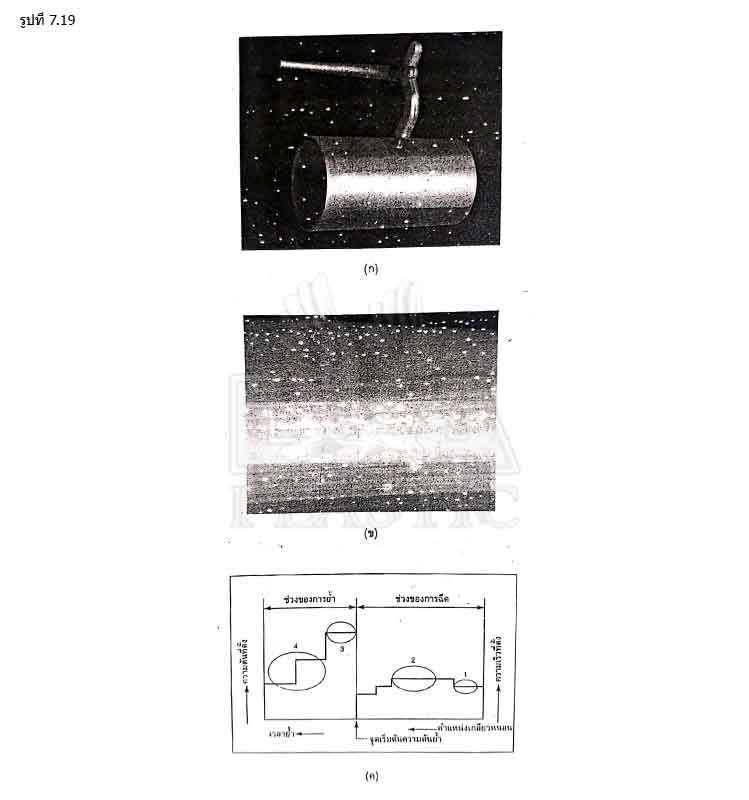

4. หลังจากนั้นก็ลดความดันลงเพื่อป้องกันความเค้นตกค้างในเนื้อชิ้นงานพลาสติกดังรูปที่ 7.19

รูปที่ 7.19 การแก้ปัญหาโดยการฉีดและย้ำแบบเป็นขั้น พลาสติก PVC แข็ง

ตัวอย่างที่ 7.4 พลาสติก PP

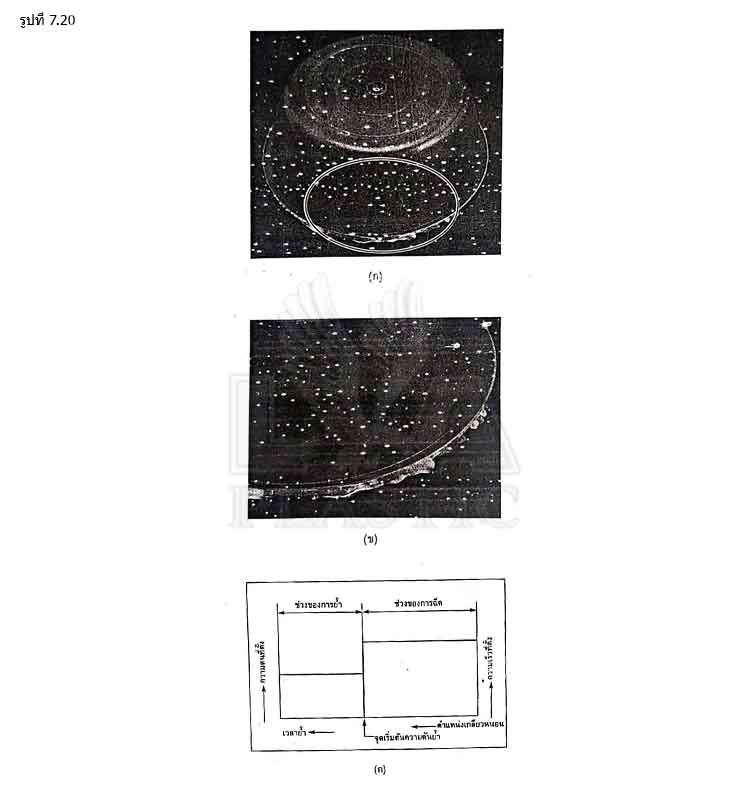

การใช้ความเร็วในการฉีดสูงเกินไปประกอบกับความดันย้ำที่ใช้ก็ค่อนข้างสูงด้วย จะทำให้แรงดันในแม่พิมพ์พลาสติกสูงเกินไป แม่พิมพ์จึงมีโอกาสเผยอ ทำให้ชิ้นงานพลาสติกเกิดครีบขึ้นตามขอบได้ดังรูปที่ 7.20

รูปที่ 7.20 ปัญหาที่เกิดขึ้นเนื่องจากการใช้ความเร็วในการฉีดสูง พลาสติก PP

การแก้ไขโรงงานพลาสติกเราจะใช้จังหวะต่างๆในการฉีดและย้ำดังนี้คือ

1. จังหวะฉีดแรกจะสูง เพื่อป้องกันการเกิดรอยแหว่ง

2. หลังจากที่พลาสติกเหลวเต็มแม่พิมพ์แล้ว โรงงานฉีดพลาสติกเราต้องลดความเร็วลงเพื่อไม่ให้แรงดันในแม่พิมพ์สูงเกินไปนั่นก็คือเพื่อป้องกันไม่ให้ชิ้นงานพลาสติกเกิดครีบ

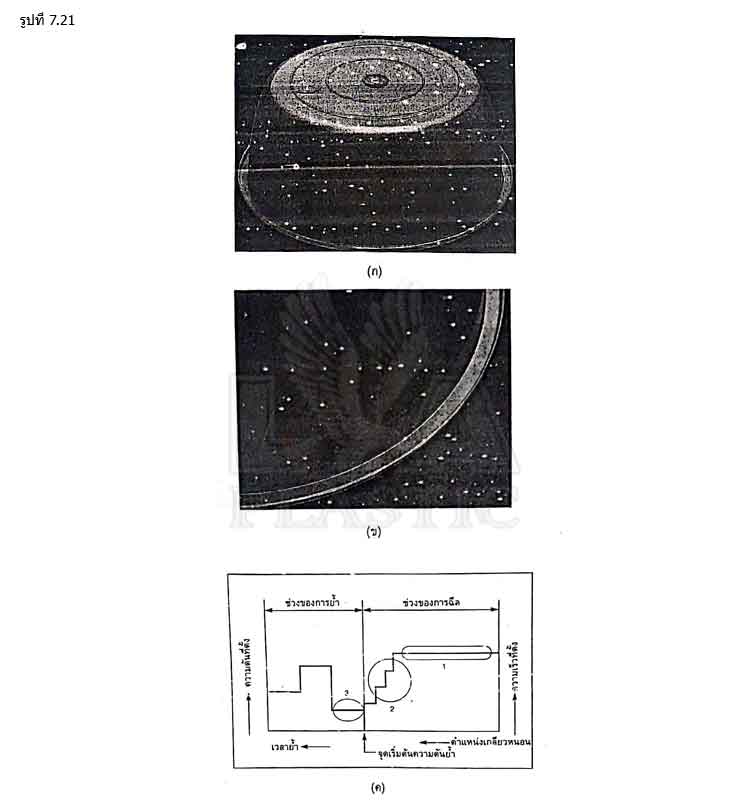

3. ความดันในการย้ำจังหวะแรกจะต้องใช้ต่ำเพื่อป้องกันการเกิดครีบที่ชิ้นงานพลาสติก เช่นเดียวกันส่วนความดันย้ำจังหวะที่สองจะใช้ให้สูงขึ้นเพื่อป้องกันการเกิดรอยยุบเนื่องจาก PP เป็นพลาสติกพวกที่มีผลึกซึ่งจะมีอัตราส่วนในการหดตัวมาก และความดันย้ำจังหวะสุดท้ายจะลดลงเพื่อป้องกันความเค้นตกค้างในเนื้อชิ้นงานพลาสติกดังรูป 7.21

รูปที่ 7.21 การแก้ปัญหาโดยการฉีดและย้ำแบบเป็นขั้น พลาสติก PP

ตัวอย่างที่ 7.5 พลาสติก PMMA

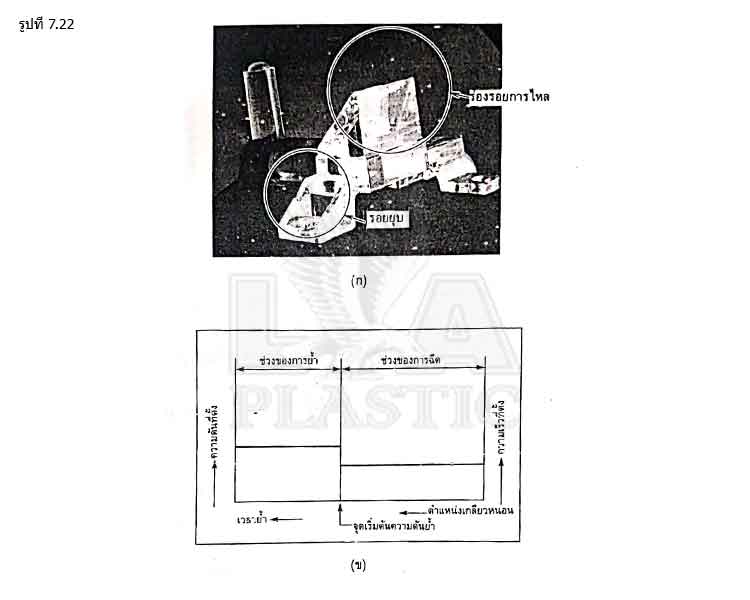

เป็นการใช้ความเร็วในการฉีดต่ำเพื่อหลีกเลี่ยงการเกิดรอยพ่น แต่ผลที่ตามมาคือชิ้นงานพลาสติกเกิดร่องรอยการไหลเนื่องจากใช้ความเร็วในการฉีดต่ำเกินไป และถ้าใช้ความดันย้ำต่ำด้วยก็จะทำให้เกิดรอยยุบได้อีก ดังรูปที่ 7.22

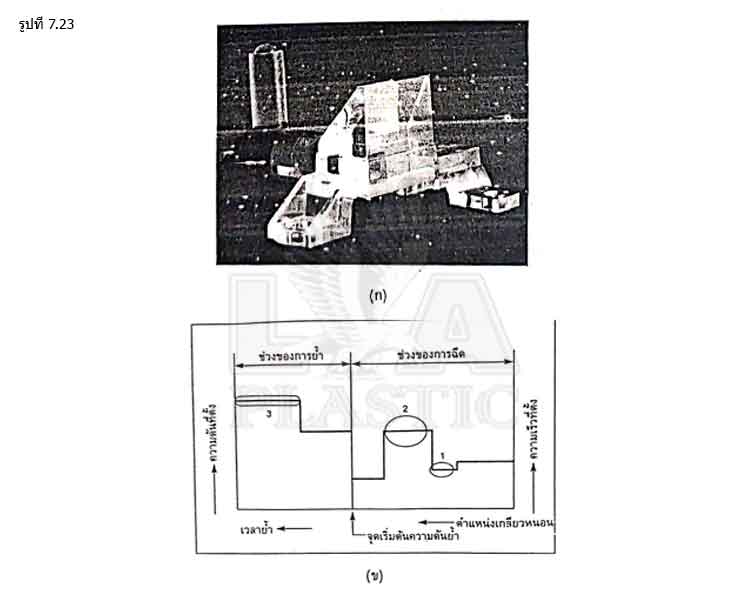

การแก้ไข โรงงานพลาสติกเราจะใช้จังหวะต่างๆในการฉีดและย้ำดังนี้คือ

1. จังหวะฉีดที่สองจะใช้ให้ต่ำเพื่อป้องกันการเกิดรอยพ่น ส่วนจังหวะฉีดแรกจะใช้ให้สูงเล็กน้อยเพื่อป้องกันอุณหภูมิของพลาสติกเหลวลดต่ำลงและหลีกเลี่ยงการเกิดร่องรอยการไหลที่ทางน้ำพลาสติกเข้า

2. จังหวะฉีดที่สามจะใช้ให้สูงมากขึ้นอีก เพื่อป้องกันการเกิดร่องรอยการไหลที่ผิวชิ้นงานพลาสติก แล้วจากนั้นในจังหวะฉีดที่สี่ก็จะใช้ให้ต่ำลงเพื่อป้องกันการเกิดครีบ

3. ความดันในการย้ำจังหวะที่สองจะใช้สูงเพื่อป้องกันการเกิดการยุบ ส่วนการย้ำจังหวะแรกจะใช้ต่ำเพื่อป้องกันการเกิดครีบ

รูปที่ 7.22 ปัญหาที่เกิดขึ้นเนื่องจากการใช้ความเร็วในการฉีดและยความดันย้ำต่ำ พลาสติก PMMA

รูปที่ 7.23 การแก้ปัญหาโดยการฉีดและย้ำแบบเป็นขั้น พลาสติก PMMA

จากข้อบกพร่องที่เกิดขึ้นต่างๆ นั้น โรงงานพลาสติกเราจะสังเกตได้ว่ามันจะเกิดอยู่ในช่วงของจังหวะการทำงานดังนี้คือ

จังหวะฉีด ข้อบกพร่องที่อาจเกิดขึ้นคือ

1. รอยพ่น

2. ครีบ

3. ประกายเงิน

4. ร้อยไหม้

5. รอยแหว่ง

6. ร่องรอยการไหล

7. รอยเชื่อมประสาน

จังหวะย้ำรักษาแรงดัน ข้อบกพร่องที่อาจเกิดขึ้นได้คือ

1. ครีบ ในจังหวะแรกของการย้ำ

2. รอยยุบ

3. การโก่งงอ

4. ขนาดคลาดเคลื่อน

5. การแตกร้าว

เพราะฉะนั้นเมื่อทราบว่าข้อบกพร่องที่เกิดขึ้นนั้นจะเกิดอยู่ในช่วงจังหวะการทำงานใด โรงงานพลาสติกเราก็สามารถทำการแก้ไขได้ตรงจุด ทำให้การทำงานของโรงงานฉีดพลาสติกเรารวดเร็วและเสียหายน้อยลง ซึ่งโรงงานพลาสติกเราจะสามารถทำได้ดังนี้คือ ทำการปรับตั้งเครื่องครั้งแรกโดยการฉีดพลาสติกเหลวเข้าแม่พิมพ์โดยปราศจากความดันย้ำให้ได้ชิ้นงานออกมาเต็มแม่พิมพ์ ไม่เกิดรอยแหว่งและไม่เกิดข้อบกพร่องใดๆ ที่อาจเกิดขึ้นในช่วงจังหวะนี้ (ชิ้นงานพลาสติกเกิดรอยยุบบ้างโดยเฉพาะที่มีผลึกจะเห็นได้ชัดเจน เพราะว่าไม่มีความดันย้ำ) หลังจากนั้นจึงใส่ความดันย้ำเข้าไป (ใช้ 90-100 เปอร์เซ็นต์ของความดันฉีดที่เกิดขึ้นจริง) แล้วสังเกตดูว่าชิ้นงานเกิดครีบหรือไม่ ถ้าเกิดก็ให้ลดความดันย้ำในจังหวะแรกลงเล็กน้อยจนกระทั้งไม่เกิดครีบ หลังจากนั้นจึงเพิ่มความดันย้ำขึ้นได้เป็น 90-100 เปอร์เซ็นต์ ของค่าความดันฉีดที่เกิดขึ้นจริงเท่าเดิม ส่วนเวลาในการย้ำนั้นก็ตรวจสอบดูว่าที่เวลาย้ำใดที่ให้น้ำหนักชิ้นงานพลาสติกเริ่มคงที่ก็ให้ใช้เวลานั้น โรงงานพลาสติกเราก็จะได้ชิ้นงานที่มีคุณภาพ